Визуально-измерительный контроль качества сварных соединений: критерии достоверности

Об актуальности требований, предъявляемых к размерам грата сварных стыковых соединений полиэтиленовых труб при визуально-измерительном контроле.

Преимущества полимерных труб (коррозионная стой кость, малый удельный вес, высокая стойкость к образованию и распространению трещин, дли тельный срок службы и другие), а также существенно меньшая по сравнению с трубами из других материалов стоимость прокладки и эксплуатации способствовали быстрому вытеснению стальных труб из объемов строительства и реконструкции наружных и внутренних трубопроводов рабочим давлением до 2,5 МПа. Сейчас на долю трубопроводов из полиэтилена (ПЭ) приходится уже около 30 % от общего объема эксплуатируемых и порядка 85 % строящихся наружных распределительных трубопроводов в нашей стране [1].

Одной из мировых тенденций в области использования полиэтиленовых труб (ПЭТ) является постоянное увеличение наружных диаметров таких труб (Dн) при строительстве наружных коммуникаций. Сейчас нередки объекты с полиэтиленовыми водоводами или напорной канализацией диаметром 1600–2000 мм. Производители сварочного оборудования уже выпускают по заказу машины для стыковой сварки нагретым инструментом (НИ) труб диаметром до 2400 мм [2].

Несмотря на спад в производстве и потреблении ПЭТ, наблюдающийся в России с 2014 года, доля строящихся ПЭ-трубопроводов большого диаметра все же увеличивается. Условимся называть полиэтиленовыми трубами большого диаметра (ПЭТБД) трубы, диаметр которых превышает 630 мм.

ПЭТБД чаще всего сваривают встык НИ, так как стоимость соединительных деталей с закладными нагревателями (ЗН) большого диаметра достаточно высока и доходит до нескольких десятков тысяч рублей. При этом стыковая сварка ПЭТБД гораздо более сложна и трудоемка, чем сварка встык ПЭТ меньшего диаметра или сварка деталями с ЗН. За смену в полевых условиях редко удается сварить более двух-трех стыков. Кроме того, узким местом сварки НИ ПЭТБД остается контроль качества сварного соединения.

В соответствии с [3, 4] критерием качества сварных соединений ПЭТ являются механические испытания. Согласно п.10.3.1 [5], качество стыковых сварных соединений ПЭ газовых труб определяют путем испытаний на статическое растяжение по приложению Е [6]. Однако разрушающие механические испытания проводят только для допускных и контрольных стыков. Качество остальных стыков определяют путем визуально-измерительного (ВИК) и ультразвукового (УЗК) контроля.

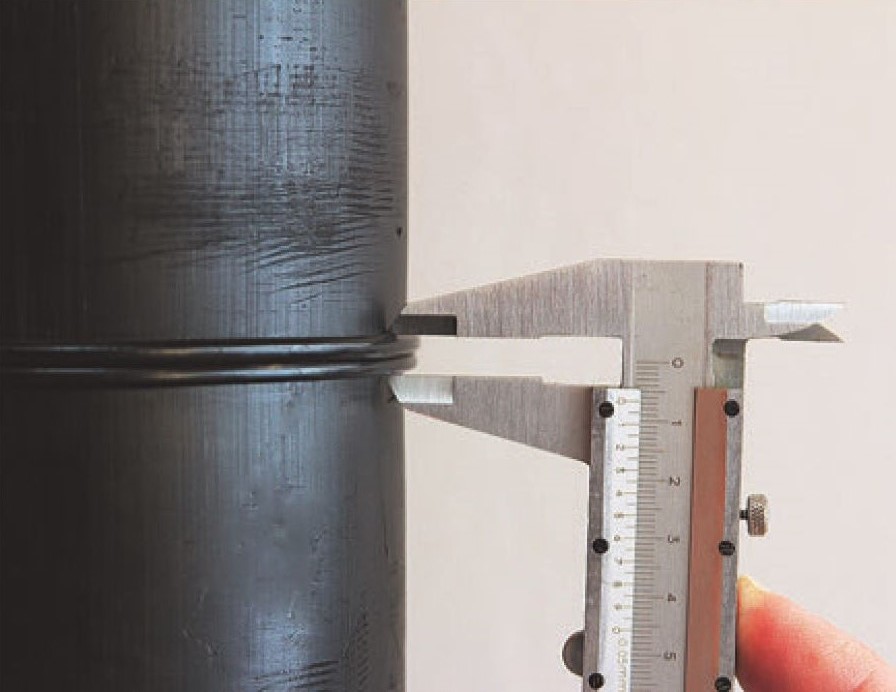

ВИК сварного соединения является одним из важных этапов всей системы обеспечения качества сварочно-монтажных работ на полимерных трубопроводах [3, 4] (рис.1). Согласно п. 8.1 [4], «При строительстве и реконструкции газопроводов с использованием полиэтиленовых труб для обеспечения требуемого уровня качества производят <...> д) визуальный контроль (внешний осмотр) сварных соединений и инструментальный контроль их геометрических параметров<...> П.8.13 [4] уточняет контрольное место и время: «Определение размеров валиков производится непосредственно на сварном шве в условиях строительного производства».

Рис.1.Инструментальный контроль геометрических размеров грата сварного стыкового шва ПЭТ

Требования к внешнему виду сварных соединений труб из термопластов содержатся в целом ряде отечественных и зарубежных нормативных документов [3, 4, 7–12]. Однако в отечественных нормативно-технических документах (НТД) требования к размерам грата сварного стыкового шва ПЭТ сформулированы лишь для относительно небольших значений толщины стенки, что затрудняет ВИК сварных швов ПЭТБД.

В последнее время также по явилось мнение, что измерение размеров грата сварного шва ПЭТ неинформативно и бесполезно. Оно аргументируется тем, что «на мировом рынке<...> есть много трубных марок ПЭ, при сварке которых образуется грат необычной формы» [13], и что в ряде послед них редакций зарубежных норм отсутствуют требования к численным значениям ширины и высоты грата сварного стыкового шва ПЭТ [14, 15].

Вместе с тем, отказ от одной из составляющих ВИК при сварке ПЭТБД в условиях отсутствия утвержденных методик ультразвукового контроля для ПЭТ с толщи ной стенки более 30 мм означает серьезное ослабление контроля качества и может привести к увеличению процента пропущенного брака. Следует учитывать, что при сварке ПЭТБД стоимость устранения брака многократно выше, чем для ПЭТ меньшего диметра, поэтому и контроль качества сварных соединений для них должен быть гораздо строже.

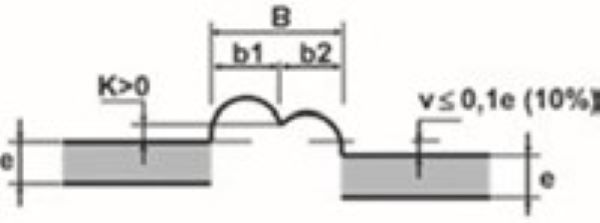

Требования к внешнему виду сварных соединений при сварке встык НИ труб из термопластов, предъявляемые при оценке качества работ, в различных НТД очень близки и достаточно полно изложены в п. 8.11 [4] (см. рис.2):

Рис. 2. Некоторые геометрические параметры грата сварного стыкового шва: е — толщина стенки трубы; B = b1 + b2 — общая ширина грата; b1, b2 — ширина 1-го и 2-го валиков грата

- «валики сварного шва должны быть симметрично и равномерно распределены по окружности сваренных труб;

- цвет валиков должен быть одного цвета с трубой и не иметь трещин, пор, инородных включений;

- симметричность шва (отношение ширины наружных валиков грата к общей ширине грата) должна быть в пределах 0,3–0,7 в любой точке шва. При сварке труб с соединительными деталями это отношение допускается в пределах 0,2–0,8;

- смещение наружных кромок свариваемых заготовок не должно превышать 10 % толщины стенки трубы (детали);

- впадина между валиками грата К (линия сплавления наружных поверхностей валиков грата) не должна находиться ниже наружной поверхности труб (деталей);

- угол излома сваренных труб или трубы и соединительной детали не должен превышать 5».

Рассмотрим и сравним требования некоторых отечественных и зарубежных НТД к размерам (ширине и высоте) грата сварного шва при сварке ПЭТ встык НИ. При этом будем использовать следующие обозначения: B— общая ширина грата, мм; Н— высота грата, мм; е— толщина стенки ПЭТ, мм; Dн— наружный диаметр ПЭТ, мм.

ОСТ 6–19–505–79 «Сварка контактная встык труб из полиэтилена. Типовой технологический процесс» [7] для труб из поли этилена низкого давления (ПНД):

Н = 1–3 мм при е ≤ 7 мм;

Н = 2–4 мм при е = 7–18 мм; Н = 3–5 мм при е > 18 мм.

ВСН 440–83 «Инструкция по монтажу технологических трубопроводов из пластмассовых труб» [8], п. 7.5 для труб из ПНД:

- Н = 1–3 мм при е ≤ 7 мм;

- Н = 2–4 мм при е = 7–18 мм;

- Н = 3–5 мм при е = 18–26 мм;

- Н = 4–6 мм при е = 26–32 мм;

- Н = 6–10 мм при е = 32–40 мм; Н = 7–13 мм при е = 40–50 мм.

- В = 1,8–2,3 Н.

Требования [8] практически совпадают с требованиями [7].

ВСН 003–88 «Строительство и проектирование трубопроводов из пластмассовых труб» [9], п. 7.5.7.6 для труб из ПЭ 80, ПЭ 100: 0,15е < Н < 0,25е; 1,8 Н < В < 2,2 Н.

СП 40–102–2000 «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования» [3], п. 7.3.6 для труб из ПЭ 80, ПЭ 100:

- Н ≤ 2–2,5 мм при е ≤ 5 мм;

- Н ≤ 3–5 мм при е = 6–20 мм.

Рекомендации к ширине грата отсутствуют.

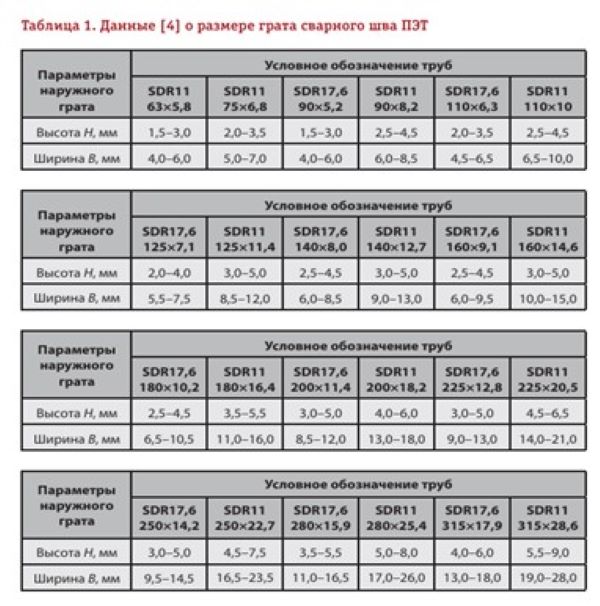

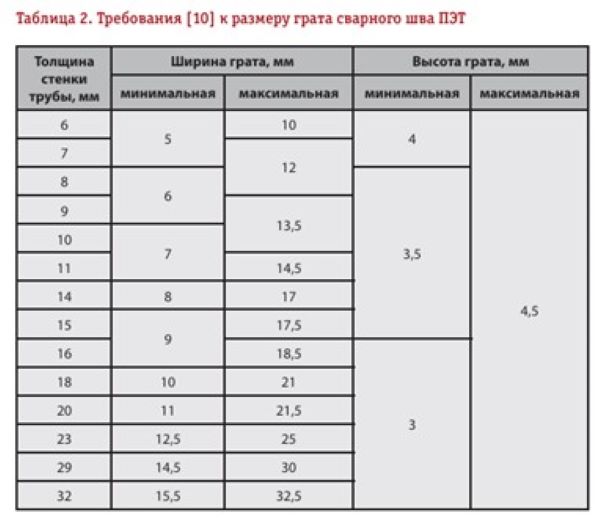

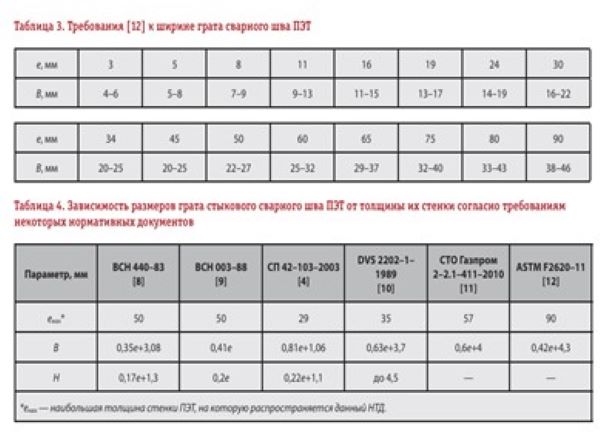

СП 42–103–2003 «Проектирование и строительство газопроводов из полиэтиленовых труб и реконструкция изношенных газопроводов» [4], п. 8.12 приводит данные размеров валиков наружного грата стыков труб (деталей) из ПЭ 80 (табл. 1), «для труб (деталей) из ПЭ 100 эти размеры меньше на 15 %». Требования DVS 2202–1–1989 Imperfections in thermoplastic welded joints. Features, description, evaluation [10] для труб из ПЭ 80 и ПЭ 100 при ведены в табл. 2.

СТО Газпром 2–2.1–411–2010 «Проектирование, строительство и эксплуатация газопроводов давлением 0,6 МПа до 1,2 МПа из полиэтиленовых труб» [11], п. 9.2.5 для труб из ПЭ 80 и ПЭ 100: (3+0,4е) < B < (5+0,8е).

Требования [11] к высоте грата отсутствуют, к ширине грата близки к требованиям [10]. Требования ASTM F2620–11 Standard Practice for Heat Fusion Joining of Polyoleœn Pipe and Fittings [12] к ширине грата сварного шва для труб из ПЭ 100 приведены в табл. 3. Требования к высоте грата в ходе подготовки статьи узнать не удалось.

Для упрощения сравнения положений различных НТД зависимости усредненных значений ширины и высоты грата от толщины стенки ПЭТ были определены в аналитическом виде и сведены в табл.4. Как видно, все зависимости носят линейный характер, при этом формулы для определения высоты грата в [4], [8] и [9] близки, а для определения ширины грата существенно варьируются как по коэффициенту пропорциональности зависимости от толщины стенки, так и по второму слагаемому. Для того чтобы выяснить, требования ка ких НТД наиболее соответствуют современной практике, сопоставим их с экспериментальными данными.

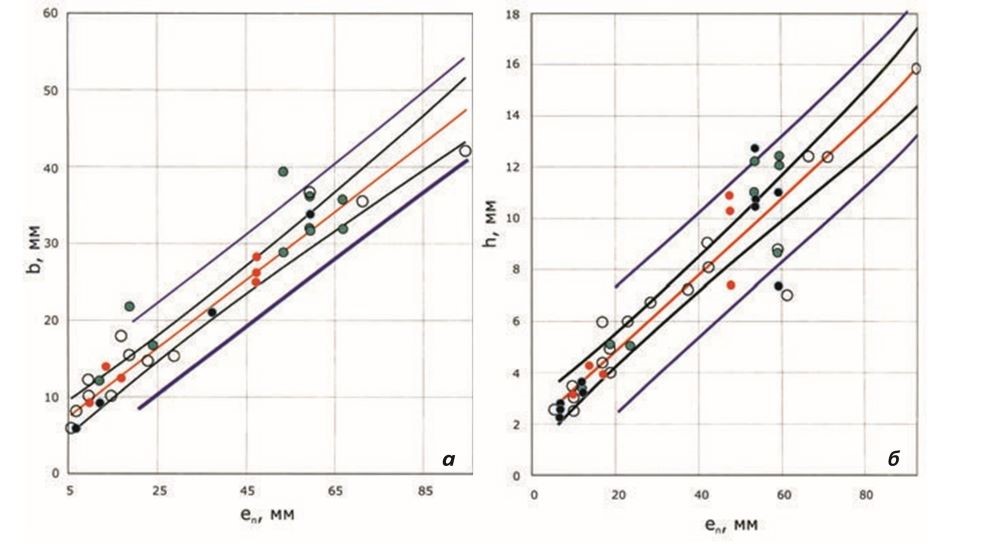

В настоящее время, в отличие от 1970–1980-х годов, в России публикуется очень мало результатов экспериментальных исследований в области стыковой сварки ПЭТ НИ. Исключением стали статьи [13, 16], в которых приведены данные размеров грата, полученного при стыковой сварке ПЭТ разного диаметра с разной толщиной стенки, в том числе ПЭТБД. Речь идет о сварке различными аппаратами с использованием разных типов сварочных процедур. Экспериментальные графики, представленные в этих публикациях, приведены на рис.3.

Рис.3. Экспериментальные зависимости ширины грата b (а) и высоты грата h (б) сварного стыкового шва от толщины стенки еn труб из ПЭ 100 [16]: незакрашенные точки— марка полиэтилена неизвестна; черные точки— 2НТП-9; зеленые точки— Sabic Р6006; красные точки— 6949С; красная прямая— линия тренда; черные кривые— доверительные интервалы для линии регрессии; синие кривые— доверительные интервалы для данных

В статье [16] итоги исследований описаны следующим образом: «В результате статистической обработки экспериментальных данных по зависимости размеров грата от толщины стенки трубы в диапазоне до 95 мм были получены следующие адекватные аппроксимирующие функции для сварки при «единственном низком давлении» в благоприятных погодных условиях:

для ширины грата B = 0,447е + 5,089 (R=0,95), для высоты грата Н=0,147е + 1,920 (R=0,92), (1) (2) где R — коэффициенты корреляции».

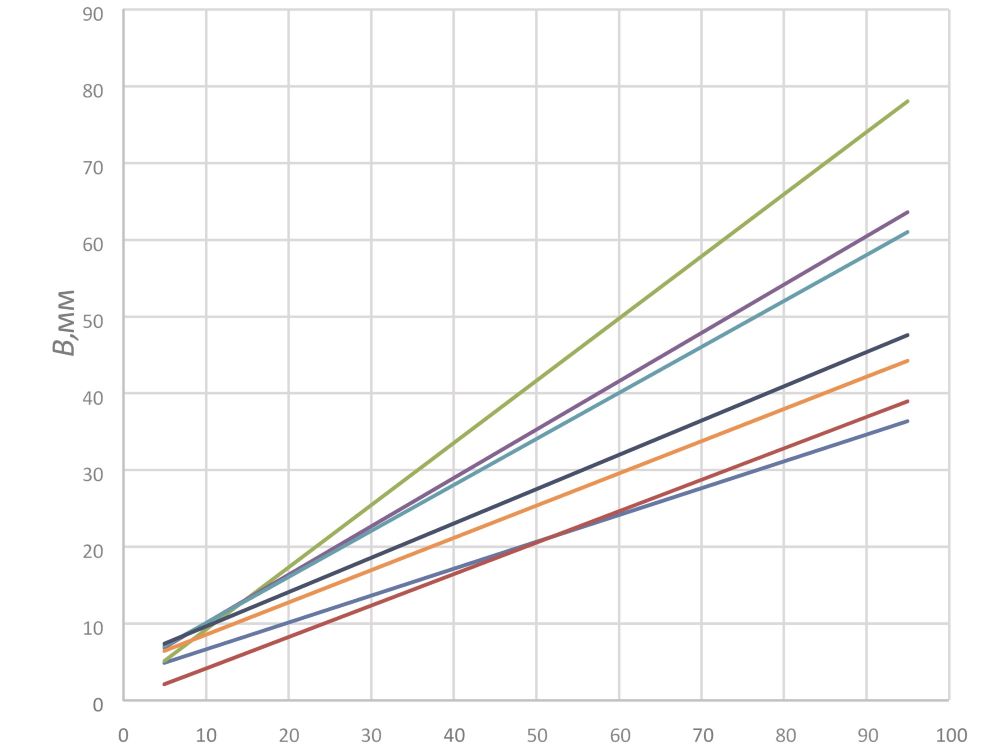

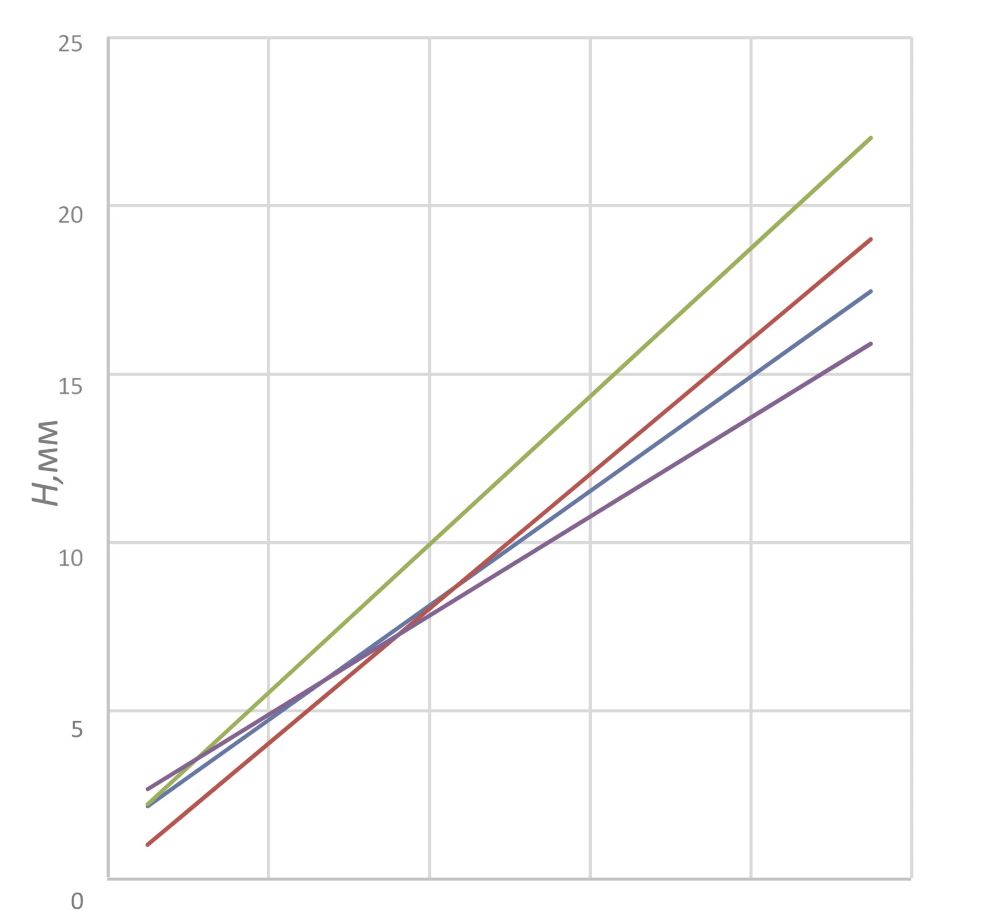

Авторы также составили таблицу допустимых размеров (высоты и ширины) грата для значений толщины стенки ПЭТ от 5,4 до 95 мм. Наглядное сравнение требований НТД (табл. 4) с экспериментальными данными показано на рис.4 и 5.

Сравнение уравнений (1) и (2) с данными табл.4 (рис. 4 и 5) показывает, что наиболее соответствующими экспериментальным данным являются требования к ширине грата из [12], а к высоте грата— из [8]. При этом несоответствие требований к размерам грата других НТД экспериментальным данным нарастает с ростом толщины стенки.

Обобщая вышесказанное, можно сделать соответствующие выводы.

- Требования действующих отечественных НТД к размерам грата сварных стыковых соединений ПЭТ при проведении ВИК:

- привязаны только к толщине стенки свариваемых труб;

- не распространяются на область труб большого диаметра (диаметром свыше 630 мм и толщиной стенки более 50–60 мм);

- противоречат друг другу и экспериментальным данным;

- противоречия усиливаются при интерполяции допустимых величин в область значений толщины стенки свариваемых труб более 50 мм.

- Для нормативного обеспечения визуально-измерительного контроля сварных стыковых соединений ПЭТ большого диаметра с толщиной стенки более 50–60 мм необходимы достоверные и непротиворечивые в части требований к размеру грата отечественные НТД, разработанные на основе экспериментальных исследований и учитывающие помимо толщины стенки также и другие факторы, влияющие на размер грата.

Рис.4. Сравнение зависимости ширины грата В сварного шва от толщины стенки е трубы при разных нормативных требованиях и экспериментальных данных: ряд 1 — [8]; ряд 2 — [9]; ряд 3 — [4]; ряд 4 — [10]; ряд 5 — [11]; ряд 6 — [12]; ряд 7 — [16]

Рис.5. Сравнение зависимости высоты грата Н сварного шва от толщины стенки е трубы при разных нормативных требованиях и экспериментальных данных: ряд 1— [8]; ряд 2— [9]; ряд 3— [4]; ряд 4— [16]

Список литературы

- Зуев М. А., Иванов С. В. Как повысить качество строительства полиэтиленовых трубопроводов? // Полимергаз. — 2014. — № 2.

- Зуев М. А., Шешменев Д. Ю., Кочетов М. В. Стыковые аппараты для сварки полимерных труб. Обзор рынка // Технологии Интеллектуального Строительства. — 2016. — № 4. — С. 63–72.

- СП 40–102–2000 «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования».

- СП 42–103–2003 «Проектирование и строительство газопроводов из полиэтиленовых труб и реконструкция изношенных газопроводов».

- СП 62.13330.2011 «Газораспределительные системы. Актуализированная редакция СНиП 42–01–2002».

- ГОСТ Р 52779–2007 «Детали соединительные из полиэтилена для газопроводов. Общие технические условия».

- ОСТ 6–19–505–79 «Сварка кон тактная встык труб из поли этилена. Типовой технологический процесс».

- ВСН 440–83 «Инструкция по монтажу технологических трубопроводов из пластмассовых труб».

- ВСН 003–88 «Строительство и проектирование трубопроводов из пластмассовых труб».

- DVS 2202–1–1989 Imperfections in thermoplastic welded joints. Features, description, evaluation.

- СТО Газпром 2–2.1–411–2010 «Проектирование, строительство и эксплуатация газопроводов давлением от 0,6 МПа до 1,2 МПа из полиэтиленовых труб».

- ASTM F2620–11 Standard Practice for Heat Fusion Joining of Polyoleœn Pipe and Fittings.

- Волков И. В., Прокопьев Н. В., Кимельблат В. И. Как контролировать грат сварных соединений ПЭ труб встык? // Полимерные трубы. — 2015. — № 3. — С. 58–60.

- Generic Butt Fusion Joining Procedure for Field Joining of Polyethylene Pipe. ТR-33–12. 2012 PPI, USA.

- DVS Technical Codes on Plastics Joining Technologies. 2015. Technical Code DVS2202. Evaluation of imperfections in joints of thermoplastic mаterials to piping parts and panels heated plate welding (HS, IR).

- Волков И. В., Прокопьев Н. В., Кимельблат В. И. Как контролировать грат сварных соединений ПЭ труб встык? // Полимерные тру бы. — 2015. — № 4.