Оборудование для выпрямления полиэтиленовых труб производства французской фирмы J.Sauron S.A.

В настоящее время уже нет необходимости доказывать преимущества использования полиэтиленовых труб для строительства подземных распределительных газопроводов. Наибольшая производительность при прокладке полимерных трубопроводов достигается при использовании труб, намотанных на барабаны или смотанных в бухты, так как при этом сварку нужно проводить через 160- 400 м (в зависимости от диаметра труб), а не через 6-12 м (при поставке труб в мерных отрезках).

Однако п.6.51 СП 42-103-2003 не рекомендует сварку встык длинномерных труб. Одна из причин этого в том, что остаточная кривизна труб, смотанных с барабана или из бухт, может отрицательно влиять на качество соединения из-за трудностей с соблюдением их допустимой соосности при сварке.

При сварке встык кривые трубы сложно закреплять в зажимах центратора. Эти зажимы (по два с каждой стороны сварочного аппарата) не рассчитаны на использование для выпрямления свариваемых труб. Закрепление же труб лишь в одном зажиме является нарушением технологии и приводит к браку сварки.

При сварке деталями с закладными нагревателями большая остаточная кривизна труб может привести к вытеканию расплавленного полимера в зазор между деталью и трубой. Для гарантии хорошего качества сварки рекомендуется, в соответствии с п.6.71 СП 42-103-2003, при сборке под сварку труб, поставляемых в бухтах или на катушках, использовать выпрямляющие позиционеры. При закреплении сильно изогнутых труб приходится использовать более мощные, а потому более тяжелые и громоздкие позиционеры. Но в таких условиях даже при их использовании брак не исключен. Все это актуально и при вварке трубной вставки в поврежденные полиэтиленовые газопроводы при ремонте, если у ремонтников отсутствуют прямые отрезки труб.

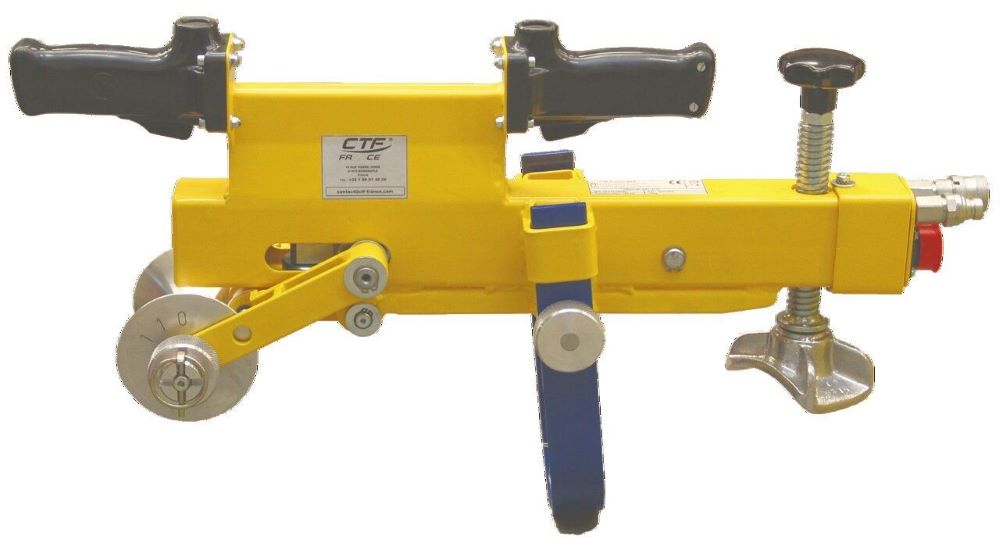

Рис.1. Общий вид рамы установки «Крокопласт».

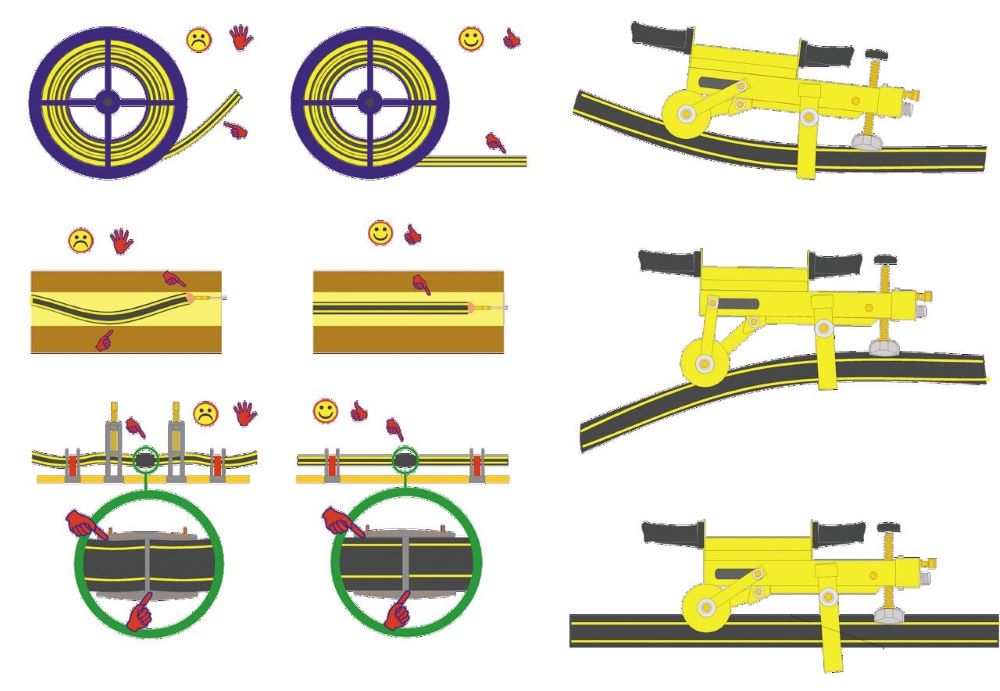

Рис.2. Установка «Крокопласт» в рабочем состоянии с выпрямляемой трубой (на заднем плане питающая гидравлическая станция).

Для реконструкции трубопроводов в нашей стране в настоящее время чаще всего применяется метод протяжки длинномерных полиэтиленовых труб без изменения их диаметра внутри старых стальных, сочетающий относительно низкий объем земляных работ и, соответственно, себестоимость, с надежностью и простотой. Однако при его применении, как и при протяжке полимерных труб через футляры при пересечении с различными коммуникациями, сильная кривизна начала трубы мешает ее нормальному вхождению в футляр и может привести к сильному повреждению о внутренние стенки футляра при протяжке. В этом случае необходимо выпрямить хотя бы первый виток при размотке трубы с барабана или бухты.

При строительстве и реконструкции также может возникать необходимость изгиба в допустимых пределах прямых полимерных труб. Это случается при монтаже цокольных вводов, при укладке труб в стесненных условиях, при преодолении препятствий на сложных участках трассы.

Как показал опыт, все рассмотренные выше трудности усиливаются при работе при низких температурах и с трубами большого диаметра (110-160 мм), т.к. при этом распрямить трубы до приемлемого состояния или увеличить кривизну, не повреждая их, без специальных приспособлений довольно трудно.

В связи с бумом применения полимерных труб для распределительных трубопроводов у нас в стране в последние годы с описанными проблемами сталкивается все большее число строительных организаций.

Как не раз отмечалось [«Газ России», №1, стр.78, «Инженерные системы», №1, стр.22] на качество сварных соединений и, соответственно, качество строительства полимерных трубопроводов влияет целый ряд факторов, включая используемое сварочное и вспомогательное оборудование, качество и состояние труб.

В Европе, где широкое применение подземных полимерных трубопроводов началось на десятки лет раньше, на основе накопленного опыта было разработано специальное электрогидравлическое оборудование для изменения кривизны полимерных труб - установки «Крокопласт» (Crocoplast). Они, как и другое вспомогательное оборудование производства фирмы «J.Sauron S.A.» поставляются на российский рынок компанией «ЦентрТехФорм».

Крокопласт представляет собой электрогидравлическую установку для выпрямления полимерных труб диаметрами от 63 до 160 мм. Она состоит из стальной рамы с роликом и хомутом (кронштейном) (Рис.1) и гидравлической станции (Рис.2). Установка работает на электричестве. В полевых условиях источником электроэнергия служит передвижной автономный электрогенератор соответствующей мощности. В гидравлической станции установки электрический насос создает высокое давление масла, которое подается по шлангам на раму, где гидравлическая энергия преобразуется в механическую. Технические характеристики установки приведены в Табл.1.

Табл. 1. Технические характеристики установки «Крокопласт».

|

Давление масла, макс. |

160 Бар |

|

Рабочее давление масла |

150 Бар |

|

Объем гидравлического цилиндра |

1,4 см³ |

|

Температурный диапазон эксплуатации |

-15 °C до +70 °C |

|

Температурный диапазон хранения |

-45 °C до +85 °C |

|

Напряжение потребляемого электрического тока |

230 В |

|

Частота потребляемого электрического тока |

50 Гц |

|

Потребляемая электрическая мощность; |

750 Вт |

|

Вес рамы с роликом (диаметр 160 мм) |

26 кг |

|

Вес гидравлической станции; |

30 кг |

Модификации Крокопласта зависимосят от максимального диаметра выпрямляемых труб. Так, Крокопласт 2110 предназначен для труб диаметром до 110 мм, а Крокопласт 2140 и Крокопласт 2160 - для труб диаметром до 160 мм включительно.

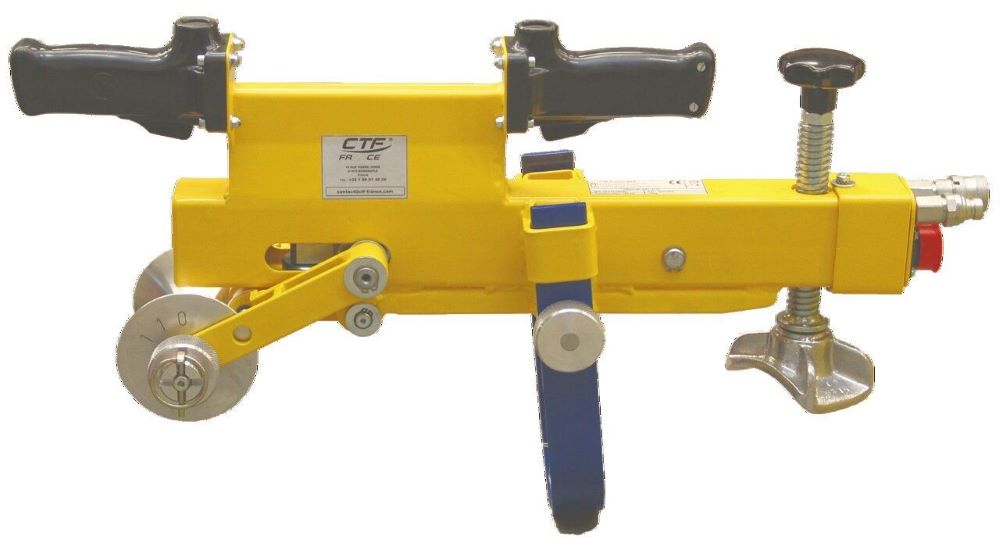

Рис.3. Схема работы установки «Крокопласт».

В зависимости от модификации и поставки установка может комплектоваться стальными роликами и хомутами (кронштейнами) диаметром 63; 75; 90; 110 и 160 мм. Цвет фланцев роликов и хомутов в ряде комплектаций различается в зависимости от диаметра, чтобы не допустить ошибки при их установке. На них также указывается диаметр, на который они рассчитаны.

Рис.4. Ролик и хомут (кронштейн) диаметром 160 мм.

Порядок применения

При подготовке установки к работе проверяют состояние ролика и хомута и их соответствие диаметру обрабатываемой трубы, состояние электрических контактов, гибких шлангов и гидравлических соединений. Проверяют также работу переднего и заднего приводов. Затем Крокопласт подключают к гидравлической станции электрически и гидравлически, а саму станцию - к источнику электропитания в соответствии с Табл. 1.

В ходе работы (Рис.2) полимерную трубу охватывают хомутом (кронштейном), а затем несколько раз обкатывают с усилием роликом соответствующего диаметра так, чтобы ролик отжимал трубу от рамы, выпрямляя или, при необходимости, сгибая ее. Хомут сделан откидным, чтобы, надевая на трубу, не вынимать ось его крепления к раме. Ось ролика приводится в действие с помощью гидроцилиндра, встроенного в раму. К гидроцилиндру по шлангам от питающей станции под высоким давлением подается масло.

На противоположном от ролика конце рамы имеется регулируемая по высоте в зависимости от диаметра трубы опорная головка. В процессе работы труба упирается в раму в двух точках – в хомуте (по центру рамы) и в опорной головке, в то время как третий участок трубы обрабатывается роликом на подвижной оси. После обработки одного участка длиной до 1 м Крокопласт перемещают на новый участок трубы.

Гидравлические шланги и электропровод подведены к торцу рамы со стороны опорной головки. В связи со значительным весом рамы (см. Табл.1) на ней имеются две ручки, за которые оператор удерживает ее на весу во время работы. Управление установкой, т.е. включение, выключение и приведение в действие ролика, осуществляется с помощью двух кнопок на одной из ручек либо кнопками на обеих ручках, в зависимости от модели.

Передняя ручка управляет подачей напряжения на гидравлическую станцию. Управление приводом позволяет обеспечить снижение гидравлического давления после окончания работы. Кнопка на задней ручке управляет направлением движения ролика.

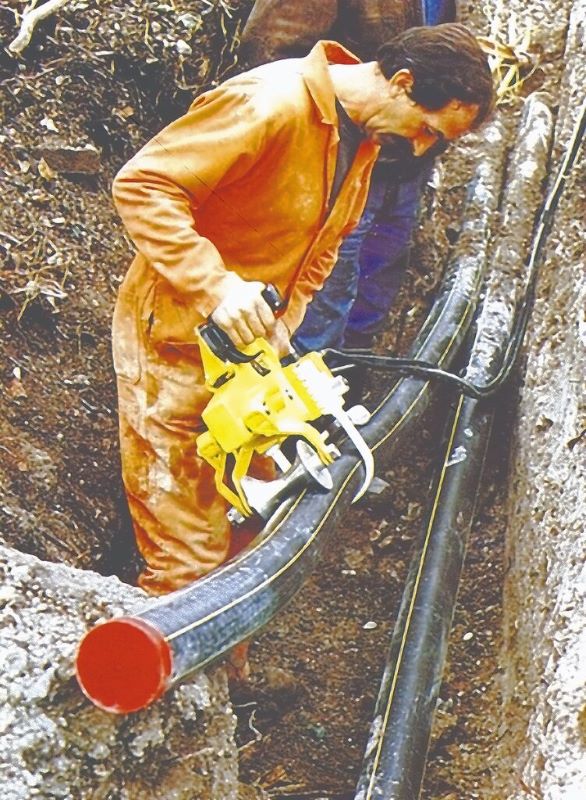

Рис.5. Применение установки «Крокопласт».

С целью обеспечения безопасности работы предусмотрена блокировка установки, если во время работы оператор отпускает ручки. Если задняя ручка отпускается больше, чем на 7 секунд, гидравлическая станция автоматически прекращает работу.

Установка рассчитана на длительную эксплуатацию в полевых условиях - все детали упрочнены, валы сделаны из высококачественной стали, подшипники смазываются автоматически.

Техническое обслуживание Крокопласта несложно и сводится к поддержанию нормального уровня и объема масла в гидравлической станции, правильному подключению, использованию соответствующего электропитания и содержанию установки в чистоте.

Требования к персоналу, работающему с установкой, примерно те же, что и для монтажников полиэтиленовых трубопроводов. Специальное обучение и аттестация не требуются, однако необходимы определенная сноровка и умение, а также знание инструкций по эксплуатации и технике безопасности.

Большой положительный опыт использования установок «Крокопласт» в нашей стране накоплен в совместном российско-французском предприятии «Моспартеплогаз», которое участвовало в реконструкции с применением протяжки полиэтиленовых труб более 400 км распределительных газопроводов в Москве. Крокопластами комплектовались автомашины бригад монтажников полиэтиленовых трубопроводов. Они успешно помогали при протяжке и монтаже труб диаметром 110 и 160 мм, поставлявшихся на объекты производства работ намотанными на барабаны. Использование этих установок существенно ускоряло работы и повышало качество сварки при низких температурах, при работе в стесненных условиях большого города.

Заключение

На основе накопленного опыта можно сказать, что установки «Крокопласт» перспективно применять крупным строительным организациям с большими объемами работ по строительству и реконструкции трубопроводов, особенно в районах с холодным и резко континентальным климатом, в сложных и стесненных условиях. При этом с одной стороны повышается качество монтажа полимерных труб, намотанных на барабаны или смотанных в бухты, а с другой стороны наиболее эффективно и полно используется достаточно дорогостоящее оборудование.

Подтверждением этому служит то, что установки Крокопласт в настоящее время успешно применяются при строительстве полиэтиленовых трубопроводов и реконструкции действующих трубопроводов в Москве, Санкт-Петербурге, Ростовской, Волгоградской областях, Ханты-Мансийском автономном округе, Якутии и ряде других регионов.