Надежность сварочного оборудования — высокое качество строительства

М. А. Зуев, заместитель генерального директора по учебной части ООО «ЦентрТехФорм»,

Д. Ю. Шешменев, технический директор ООО «ЦентрТехФорм»

Оборудование для сварки полиэтиленовых труб зачастую эксплуатируется в строительных организациях с нарушениями требований производителей. Это следует учитывать при его поставке, техническом обслуживании и ремонте, а также при обучении персонала.

В последние десятилетия в строительстве и реконструкции инженерных сетей в России всё большее применение находят полиэтиленовые трубы. Эта позитивная тенденция в отечественном жилищно-коммунальном хозяйстве обусловлена оптимальным сочетанием эксплуатационных свойств труб и соединительных деталей из полиэтилена — стойкость к коррозии, эластичность, ударопрочность, малый удельный вес и сравнительная легкость монтажа. Основным и самым распространенным в Европе способом неразъемного соединения полиэтиленовых труб является сварка (стыковая и электромуфтовая), правильное выполнение которой обеспечивает равнопрочность получаемой конструкции.

Помимо качества труб и соединительных деталей, точности соблюдения технологии сварки, квалификации сварщиков и специалистов на прочность сварного соединения большое влияние оказывают уровень разработки и сборки сварочного оборудования, а также его техническое состояние.

Для обеспечения быстрого и надежного монтажа полимерных трубопроводов необходимо использовать соответствующую сварочную технику, а также определенный набор вспомогательных инструментов и приспособлений, применяемых как для проведения входного контроля и подготовительных операций, так и во время сварки.

Сварщики и инженерно-технические работники должны обладать знанием не только технологии соединения труб, но и руководства по монтажу трубопроводов и инструкции по обслуживанию сварочных аппаратов, а также выполнять все рекомендации производителей оборудования, так как пренебрежение указаниями изготовителей приводит к ухудшению качества сварных соединений, преждевременному износу и поломкам аппаратуры. Техническое обслуживание и ремонт сварочного оборудования должен проводить только обученный квалифицированный персонал.

В нормативной документации (СП 42–103–2003 «Проектирование и строительство газопроводов из полиэтиленовых труб и реконструкция изношенных газопроводов», п. 6.50) сказано: «Сварочное оборудование проходит систематическое ежегодное сервисное обслуживание предприятием фирмы-производителя этого оборудования либо представителем фирмы, имеющим допуск к сервисному обслуживанию этого оборудования. Дата последующего сервисного обслуживания должна, как правило, автоматически вводиться в протоколы сварки при проведении монтажных работ. Аттестацию <…> оборудования производят в соответствии с РД 03–614–03». В свою очередь, РД 03–614–03 «Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов» устанавливает также требования и условия проведения испытаний, освидетельствования (аттестации) и оформления их результатов.

Соблюдение инструкций и рекомендаций имеет и юридический аспект. Часто производители труб, фитингов или оборудования отклоняют рекламации из-за того, что строители, допускающие брак, работают на неисправных машинах или аппаратах, техническое состояние которых не может обеспечить требуемые режимы сварки.

Обычно гарантийный срок эксплуатации оборудования составляет один год. Если в течение одного года со дня покупки какая-либо деталь аппарата окажется неисправной вследствие производственного дефекта, то сервисные центры уполномочены бесплатно производить ее ремонт или замену только при следующих условиях:

- в наличии имеется документ, подтверждающий приобретение, и правильно заполненный паспорт оборудования;

- неисправность не является следствием неправильной, небрежной эксплуатации, некорректного задания рабочих параметров или неточной регулировки со стороны пользователя;

- неисправность не является следствием естественного износа или выработки ресурса детали оборудования;

- оборудование не проходило сервисного обслуживания, не ремонтировалось, не разбиралось на части и не переделывалось лицом, не уполномоченным фирмой-производителем.

За время применения полиэтиленовых труб в трубопроводном строительстве в России сформировался ряд компаний, проводящих сервисное техническое обслуживание и ремонт сварочных аппаратов зарубежных и отечественных производителей, а также аттестацию сварочного оборудования для полимерных трубопроводов в Аттестационных центрах Национального Агентства Контроля Сварки (НАКС). Многие из этих компаний имеют разветвленную сеть региональных филиалов и представительств, располагающих лабораториями и производственной базой, оснащенной необходимым для проведения всего комплекса испытаний сварочных аппаратов оборудованием. Техническое обслуживание, ремонт и аттестация сварочного оборудования производятся высококвалифицированными аттестованными специалистами, имеющими допуск к данным видам работ. Используются только оригинальные запчасти и материалы (хранящиеся в необходимом количестве на складе), в строгом соответствии с инструкциями заводов-изготовителей, применяются аттестованные и поверенные измерительные приборы. Все это позволяет проводить сервисные работы на высоком уровне.

В качестве примера перечислим действия, осуществляемые при техническом обслуживании оборудования в сервисных центрах группы компаний «ЦентрТехФорм». Для поддержания работоспособности аппаратов стыковой сварки нагретым инструментом (НИ) проводится контроль:

- общего технического состояния оборудования, геометрии основных узлов, отсутствия механических повреждений;

- состояния: электрических кабелей, разъемов и соединений, целостности изоляции; гидравлических шлангов и соединений, цилиндров станины; зажимов труб; ножей торцевателя; антиадгезионного тефлонового покрытия «зеркала»; привода торцевателя и электромотора;

- герметичности корпусов электрических узлов;

- уровня и утечек гидравлического масла (при необходимости замена масла);

- давления, необходимого для свободного перемещения подвижных зажимов центратора;

- функциональности гидравлической группы и механизмов ее управления;

- давления, создаваемого гидронасосом;

- работоспособности микровыключателя торцевателя;

- равномерности распределения температуры по поверхности «зеркала» (рис. 1);

- точности измерения и регулирования температуры нагретого инструмента (при необходимости калибровка);

- точности измерения давления (при необходимости калибровка);

- состояния и точности измерения датчика линейного перемещения зажимов центратора (при необходимости калибровка);

- точности измерения температуры окружающего воздуха (при необходимости калибровка);

- исправности клавиатуры и дисплея;

- функционирования системы протоколирования и передачи данных на ПК/принтер.

Рис.1. Измерение значения и распределения температуры по поверхности «зеркала» нагревателя во время технического обслуживания аппарата для стыковой сварки.

Техническое обслуживание аппаратов для сварки деталями с закладными нагревателя ми (ЗН) (рис. 2) сопровождается контролем:

- общего технического состояния и возможного наличия механических повреждений аппарата;

- электрических кабелей, разъемов и соединений, состояния их изоляции;

- герметичности корпусов электрических узлов;

- исправности клавиатуры и дисплея, считывающего карандаша или сканера штрихкодов;

- точности измерения температуры окружающего воз духа (при необходимости калибровка);

- определения сопротивления фитинга (при необходимости калибровка);

- выходного напряжения при различной нагрузке (при необходимости калибровка);

- системы протоколирования и передачи данных на ПК/принтер.

Рис.2. Проведение диагностики аппарата для сварки деталями с ЗН в ходе технического обслуживания.

Такая тщательная инспекция позволяет обнаруживать не только явные неисправности оборудования, но и выявлять нарушения в работе, чреватые в дальнейшем выходом из строя узлов и комплектующих.

Используя собственный накопленный опыт, обобщим наиболее распространенные виды поломок сварочного оборудования и назовем их причины.

Рис.3. Неисправный карандаш для считывания штрихкода после непрофессионального ремонта вне сервисного центра.

Небрежная эксплуатация аппаратов для сварки деталями с ЗН довольно часто служит причиной выхода из строя сканеров (рис. 3), нестабильность электропитания или попадание внутрь корпуса воды или грязи приводит к неисправностям электронных блоков. Сварщикам необходимо следить за состоянием наконечников сварочных проводов: если они расшатаны и не обеспечивают надежный контакт с клеммами фитинга, то их нужно немедленно заменить, в противном случае возможны ошибки и прерывание сварочного цикла, а также повреждения электронных блоков.

На долю электрических цепей и систем электроники аппаратов для стыковой сварки НИ приходится около 32 % отказов оборудования, остальные 68 % отказов техники происходят по механическим причинам.

Наиболее серьезные поломки системы гидравлики— самой дорогостоящей части оборудования— это преждевременный износ манжет в гидроцилиндрах, приводящий к выходу из строя гидравлической станции (около 21 % от общего числа неисправностей) и, как следствие, недешевому капитальному ремонту. Основной причиной повреждений подобного рода является несоблюдение при строительстве требований по защите оборудования от неблагоприятных внешних воздействий (пыли, грязи, осадков). Нередко сварщики размещают оборудование прямо на грунте, соединяют быстросочленяемые разъемы, не протирая их. При этом грязь по падает в гидравлическую систему, минуя систему фильтрации. В результате происходит загрязнение быстроразъемных гидравлических соединений на станине и шлангах, а также клапанов, распределителей и других узлов.

Преждевременный износ и повреждение резьбы гаек, с помощью которых зажимы центратора удерживают свариваемые тру бы, происходят из-за попадания на резьбу песка и грязи в процессе эксплуатации, неаккуратной работы, превышения затягивающего усилия. Если при этом гайки выполнены не из латуни, а из ста ли, то изнашивается еще и резьба осей, по которым двигаются гайки, зажимая хомуты.

При эксплуатации оборудования для стыковой сварки необходимо время от времени оценивать внешний вид торцевателя и следить за состоянием лезвий (ножей). Периодичность их за мены зависит от интенсивности и условий эксплуатации торцевателя, диаметра свариваемых труб. Из-за несвоевременной замены лезвий, их плохой заточки, попа дания на них песка и грязи при недостаточной очистке торцов труб часто случается преждевременный выход из строя редуктора и электромотора торцевателя. Использование затупленных ножей значительно увеличивает продолжительность торцевания, способствует росту гидравлического давления и резкому повышению нагрузки на редуктор, электромотор и диск торцевателя (рис.4). Косой срез торцов свариваемых труб (следствие неиспользования рекомендованного вспомогательного оборудования— специальных секаторов, гильотин, роторных пил) также значительно увеличивает время торцевания, что приводит к снижению ресурса торцевателя.

Рис.4. Дюралевый диск торцевателя, треснувший из-за превышения давления при торцевании.

При существенных нагрузках, например сварке труб большо го диаметра, станину центратора некоторых аппаратов может «повести» и она деформируется (около 28 % от общего числа неисправностей), что приводит к браку сварки, а также зачастую к необходимости замены станины. Недо статочная жесткость основания центратора— обычно результат конструктивных просчетов изготовителя или низкого качества производства.

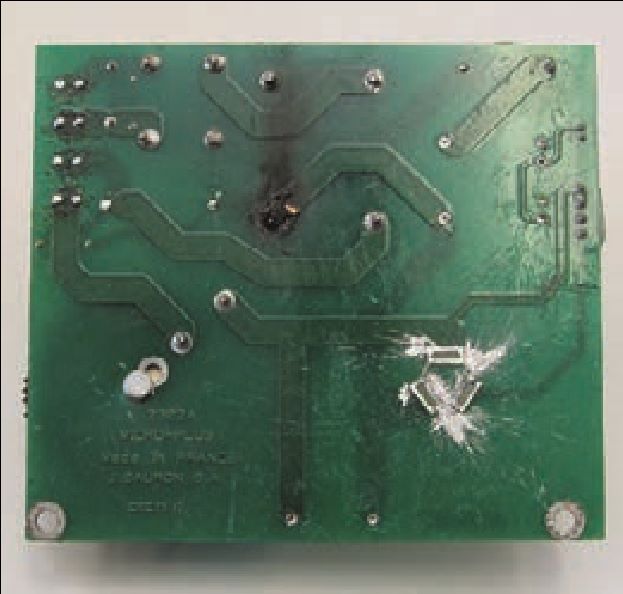

Основные поломки электрических систем сварочных аппаратов— неисправности входных контуров электронных блоков, дорогостоящих электронных плат (рис. 5). Выход из строя блоков контроля или управления составляет около 15 % от общего числа нарушений работоспособности стыковых машин. Причинами таких повреждений чаще всего являются: нестабильность электропитания в сети, скачки напряжения и тока при запуске автономного электрогенератора, ненадежный электрический контакт в разъемах или кабелях цепей блоков контроля и управления. Нередко на стройплощадке при небрежном обращении с оборудованием повреждаются электрические кабели, их оплетка и изоляция.

Рис.5. Перегоревшая электронная плата сварочного аппарата.

При неправильной эксплуатации нагревателя (несвоевременной или недостаточной очистке «зеркала») остатки расплава материала труб «въедаются» в его фторопластовое покрытие, оно повреждается и затем отслаивается (рис.6). В результате резко возрастает адгезия полиэтилена к нагревателю и, соответственно, увеличивается количество бракованных стыков. Средний срок службы антиадгезионного покрытия «зеркала»— не менее 5 лет, однако бывали случаи, когда требовалось восстановление покрытия уже через один год работы.

Рис.6. Нагреватель с поврежденным антиадгезионным покрытием.

Выход из строя терморегулятора нагревателя нарушает температурный режим сварки и также приводит к браку. Терморегулятор, как и другое электрооборудование, ломается чаще всего из-за скачков питающего напряжения. Нарушения в работе нагревателя составляют около 28 % от общего числа неисправностей стыкового оборудования.

Если сварочные аппараты обслуживаются и ремонтируются в неавторизованных сервисных центрах, то взамен вышедших из строя деталей нередко используют неоригинальные запчасти— это могут быть электрические кабели и разъемы, электронные блоки и датчики, клапаны, распре делители и другие детали. Надежность таких частей, как правило, низкая, их технические характеристики отличаются от необходимых. При работе разъемы разбалтываются, создавая плохой контакт, датчики подают ложные сигналы, гидравлика работает в неправильном режиме. В результате снижается мощность и работоспособность оборудования.

Своевременное и регулярное проведение сервисного обслуживания и ремонта сварочного оборудования, а также соблюдение рекомендаций производителей и технологических карт производства работ позволяет полнее использовать все преимущества полиэтиленовых труб в строительстве и реконструкции трубопроводов инженерной инфраструктуры.