Экструзионная сварка изделий из термопластов

Экструзионная сварка — один из наиболее распространенных методов, применяемых для соединения полимерных материалов различных классов — полиэтилена высокой и низкой плотности, полипропилена, поливинилхлорида и других, наиболее часто используемых в быту и промышленности пластиков.

Понятие свариваемости

Под сваркой полимерных материалов понимают способ получения неразъемного соединения, при котором полностью исчезает граница раздела между соединяемыми поверхностями и образуется непосредственный структурный переход от одного объема полимера к другому.

Сварка применяется в тех случаях, когда по сравнению с другими способами соединения обеспечивается получение высоких технических и экономических показателей при изготовлении и эксплуатации изделий и конструкций. Сварку предпочитают другим методам соединения, если:

- соединяемые детали изготовлены из однородных материалов;

- нецелесообразно использование крепежных элементов и клеев;

- необходимо минимизировать массу соединения;

- предъявляются требования к высокой производительности труда, механизации и автоматизации процесса, герметичности соединения.

Способ сварки пластмасс выбирают исходя из реакции полимера на термомеханический цикл. По преимущественно протекающему при соединении процессу все существующие способы сварки пластмасс можно разделить на две группы — диффузионную и химическую: сваривание полимерных материалов осуществляется в результате преобладающей взаимной диффузии молекул полимера в контактирующих поверхностях (диффузионная сварка) или химической реакции присоединения, происходящей между молекулами соединяемых поверхностей и третьего вещества (химическая сварка).

Диффузионная сварка возможна лишь для таких полимеров, молекулы которых при определенных условиях приобретают достаточно высокую скорость перемещения друг относительно друга.

Химическая сварка (склеивание) применяется к изделиям из пластмасс на основе реактопластов: фенолформальдегидных, кремнийорганических, эпоксидных, отверждающихся полиэфирных смол и продуктов их модификации, а также термопластов, которые трудно сваривать плавлением. Качество склеивания определяется длиной подвижных участков молекул полимера в пограничных слоях, их степенью подвижности при выбранных условиях сварки, концентрацией в них химически активных групп и полнотой их участия в реакции соединения.

Классы и виды диффузионной сварки пластмасс

При любом виде сварки необходимо выполнить три задачи: очистить соединяемые поверхности, активировать макромолекулы на этих поверхностях и сблизить на расстояние нескольких нанометров активированные макромолекулы для установления между ними молекулярной связи.

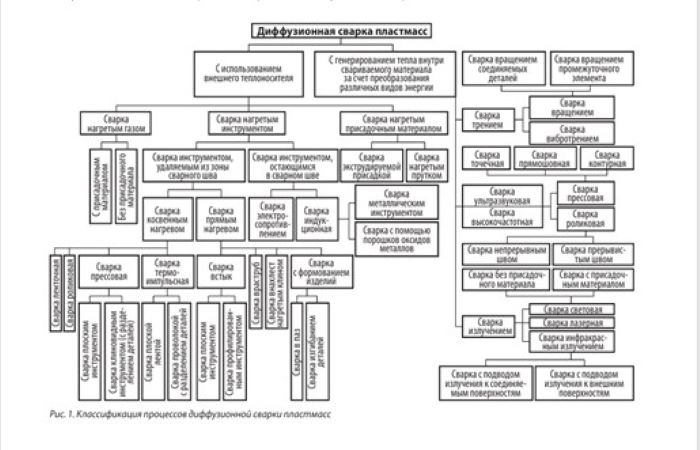

При диффузионной сварке активацию поверхностей можно осуществлять с использованием разных видов энергии: тепловой, механической, электромагнитной, ультразвуковой. Тепло может также генерироваться внутри полимера при преобразовании поступающей в зону сварки энергии. Процессы диффузионной сварки пластмасс можно сгруппировать в зависимости от типа энергии, используемой для активации макромолекул и образования сварного соединения (рис. 1).

Рис.1. Классификация процессов диффузионной сварки пластмасс.

Не все виды сварки одинаково широко распространены в промышленности и строительстве. Наиболее часто применяются сварка встык и враструб нагретым инструментом (НИ), сварка деталями с закладными нагревателями (ЗН), сварка нагретым газом (НГ), а также экструзионная сварка.

Экструзионная сварка

Этот вид сварки применяется для соединения и монтажа листов, безнапорных труб, различных емкостей, пленки и прочих изделий из термопластов. Изогнутые детали, радиус изгиба которых многократно превышает ширину шва и длину сварочного башмака, могут считаться листами и свариваться как листы. Изначально экструзионная сварка была разработана для сварки более толстостенных, по сравнению с раструбной сваркой, деталей. Она получила довольно широкое распространение благодаря простоте, производительности, широким технологическим возможностям и высокому качеству сварных швов.

Сварка экструзионным способом является одним из видов соединения изделий из полиэтилена (ПЭ), полипропилена (ПП), реже— изделий из поливинилхлорида (ПВХ) и полимеров иных видов из группы термопластов с использованием специального присадочного материала. Соединение будет прочным и качественным в том случае, если присадочный материал по составу аналогичен соединяемым поверхностям. Материалы из группы реактопластов к расплавлению с последующим восстановлением не способны— при высокой температуре они просто начинают гореть или разрушаться.

Этот вид соединения нельзя применять для сварки труб, работающих под давлением, так как прочность получаемого сварного соединения составляет не более 80 % прочности основного мате риала. Экструзионная сварка применяется для соединения толстостенных элементов и по сравнению со сваркой НГ с применением прутка имеет ряд преимуществ: шов получается с первого раза; процесс сварки происходит быстрее; при правильном подборе режимов сварки человеческий фактор сводится к минимуму.

Вместе с тем, у экструзионной сварки есть и довольно большой минус— высокие требования к опыту и квалификации сварщиков. Каким минимальным набором знаний должен обладать сварщик, чтобы выполнять качественные сварные соединения при помощи ручного экструдера? Приведем требования к деталям, соединяемым экструзионной сваркой:

- свариваемые поверхности должны быть чистыми, без пыли, жировых и масляных загрязнений (они должны быть очищены и обезжирены не более чем за 20 минут до начала сварки);

- свариваться могут только изделия из термопластов;

- процесс охлаждения сварного шва должен протекать при естественных условиях. Искусственное ускорение охлаждения ведет к перепадам температур в материале и уменьшению прочности шва.

Общие требования к процессу экструзионной сварки

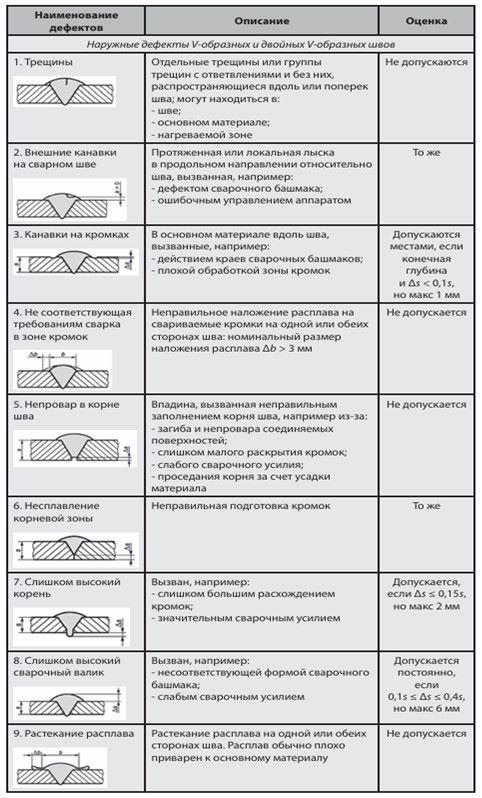

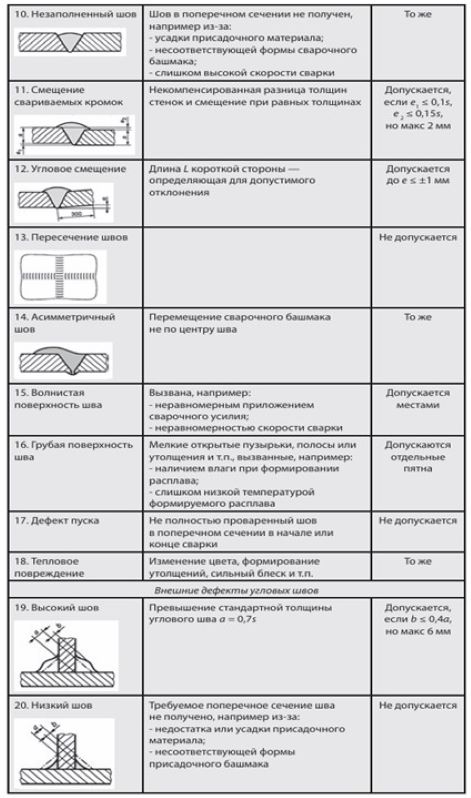

Общие требования к процессу экструзионной сварки содержатся в ГОСТ Р 56155–2014 «Сварка термопластов. Экструзионная сварка труб, деталей трубопроводов и листов», требования к качеству сварных швов, выполненных экструзионной сваркой, — в таблице 5 ГОСТ Р 54792–2011 «Дефекты в сварных соединениях термопластов. Описание и оценка».

При сварке ручным экструдером необходимо соблюдать общее правило для сварки всех полимерных материалов любыми методами— сваривать следует только изделия из одинаковых материалов, то есть полимеров, которые совпадают по химическому составу (проще говоря, сварить полипропиленовые листы с листами из ПВХ не получится, хотя есть исключения— например, сварка ПВХ и полиметилметакрилата (ПММА)) и имеют близкие значения показа теля текучести расплава (ПТР). Не стоит сваривать детали с разным ПТР, например листы, полученные методом экструзии, с изделиями, произведенными методом литья. Этого же правила необходимо придерживаться при выборе присадочного материала— сварочного прутка, гранул и т. д. Если ПТР свариваемых деталей различаются, то присадочный материал следует по возможности выбирать так, чтобы значение его ПТР было средним.

Технология

Как было сказано выше, экструзионная сварка— это процесс соединения полимеров с помощью расплавленной до консистенции густой сметаны массы из материала, однородного со свариваемыми или схожего с ними по физико-химическим свойствам.

В отличие от исторически более распространенной технологии сварки металлов, соединение де талей из пластмассы экструзией не подразумевает расплавления кромок соединяемых деталей, хотя на грев до определенной степени все равно происходит. Шов образуется при отвердевании и схватывании с кромками расплавленной экструдированной массы.

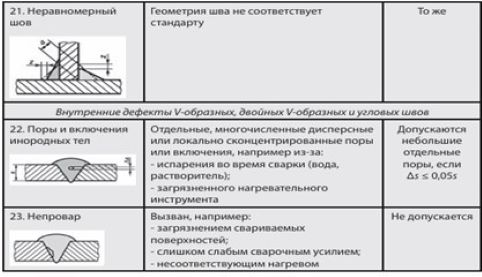

Сварочный экструдер— специализированный аппарат (рис. 2), представляющий собой сдвоенное устройство. Один из его узлов— мощный нагреватель с термореле, который предназначен для рас плавления пластика. Другой является собственно выдавливающим устройством, снабженным шнековым или другим механизмом, который подает расплав через сопло-насадку.

Рис.2. Внешний вид (слева) и схема устройства (справа) сварочного экструдера

Сварка пластика экструдером наиболее часто применяется в сантехнике для соединения водопроводных труб; в строительстве; при различных работах, целью которых является изготовление любых пластиковых конструкций— баков, понтонов, теплиц.

Экструдированную массу изготавливают либо из полимерных гранул— исходного материала для создания любых пластиков, либо из присадочных прутков, которые перемалываются до гранулированного состояния внутри самого экструдера.

Рабочими зонами для сварки полимерных труб и иных изделий являются сварочные канавки, углы листов, поверхности пленки, расположенной внахлест. Экструзионная сварка пластмасс заключается в следующем:

- свариваемые поверхности со специально подготовленной сварочной канавкой (разделкой) или расположенные под углом друг к другу предварительно разогреваются до температуры пластификации горячим воздухом или, в особых случаях, тепловым излучением;

- одновременно с этим присадочный материал в форме прутка или гранул подается в экструдер, нагревается до вязкотекучего состояния и перемешивается шнеком экструдера до достижения гомогенной массы;

- присадочная масса выдавливается из экструдера и подается непосредственно в зону сварки на основной материал свариваемых поверхностей, как правило, через сварочный башмак;

- прижимное усилие, необходимое для сварки, прикладывается к свариваемым поверхностям обычно через присадочный материал сварочным башмаком;

- экструдированный присадочный материал, находясь под давлением, частично расплавляет материал основы и перемешивается с ним;

- остывая, присадочный материал, сцепленный с материалом основы, формирует сварной шов и неразъемное соединение.

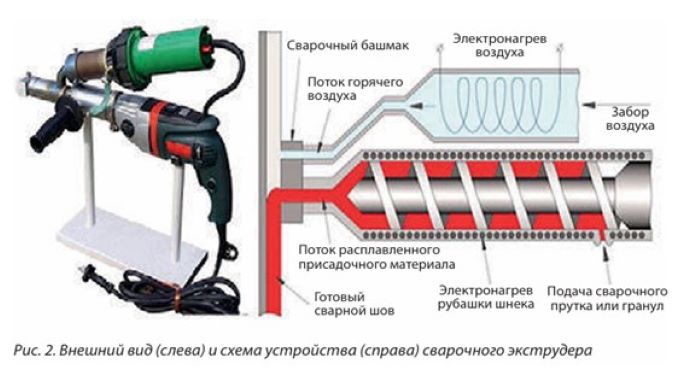

Экструзионная сварка технологически осуществляется обычно по двум схемам:

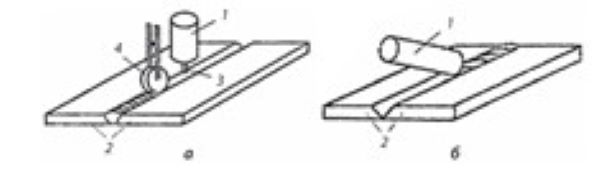

- при бесконтактной сварке (рис.3, а) присадочный материал непрерывно поступает в зону соединения из мундштука экструдера, находящегося на не котором расстоянии от поверхности деталей. В этом случае для обеспечения плотного контакта присадки с соединяемыми поверхностями применяют специальные прижимные устройства;

-

- при контактной сварке (рис. 3, б) разогретый мундштук экстру дера вводят в разделку до контакта с кромками и перемещают вдоль стыка под углом 10–15 к вертикали, заполняя разделку расплавленным присадочным материалом. В результате не только снижаются потери тепла в окружающую среду, но и дополнительно обеспечивается нагрев соединяемых поверхностей за счет теплоотдачи от мундштука. Прижим присадки здесь не нужен, плотный контакт достигается за счет давления, создаваемого самой присад кой. Данный способ сварки на шел широкое применение для соединения как листовых, так и пленочных пластмасс.

Рис.3 Схемы бесконтактной (а) и контактной (б) экструзионной сварки:

1— экструдер; 2— свариваемые детали; 3— мундштук экструдера; 4— прикатывающий ролик

Сварку экструзионным методом также целесообразно при менять для соединения полимерных пленок и пленочных армированных материалов непрерывно протяженным швом (рис. 4).

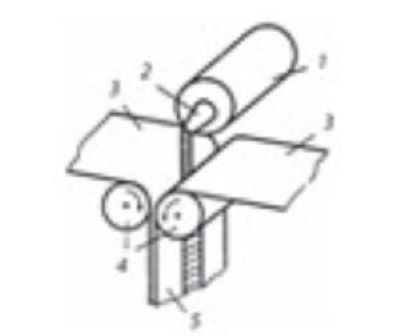

Рис.4. Бесконтактная экструзионная сварка полимерных пленок:

1— экструдер; 2— мундштук экструдера; 3— свариваемые детали; 4— прижимные ролики; 5— сваренные пленки

Выходящий из экструдера расплав непрерывно поступает в зазор между соединяемыми пленками и вместе с ними проходит через прижимные ролики, образуя сварной шов. Преимуществом этого способа сварки является то, что исключается опасность утонения материала в зоне шва, которое имеет место при других способах сварки.

Для обеспечения процесса сварки присадочный материал, вносимый в зону сплавления, должен иметь температуру бóльшую, чем его температура текучести (Тт) на 30–60 °C. Теплота Q экструдированной присадки после выхода из экструдера расходуется на потери в окружающую среду при проходе до зоны сплавления Q1, на расплавление (приведение в вязкотекучее состояние) кромок деталей Q2 и на сохранение вязкотекучего состояния самой присадки до ее соединения с расплавленными кромками деталей Q3: Q = Q1 + Q2 + Q3 .

В связи с этим экструзионную сварку можно применять только для соединения полимеров со сравнительно широким температурным интервалом вязкотекучего состояния, которые способны нагреваться при экструзии значительно выше Тт без заметной деструкции. К таким термопластам относятся, кроме упомянутых выше полиэтилена, полипропилена, пластифицированного поли винилхлорида, также полистирол, сополимер этилена с пропиленом, некоторые фторопласты.

ПВХ и поливинилиденфторид (ПВДФ)— более жесткие материалы. К тому же, температура термодеструкции ПВХ ненамного превышает температуру пластификации. Поэтому для сварки ПВХ и ПВДФ используется экструдер со шнеком специальной формы, который более тщательно перемешивает материал в процессе его расплавления. Помимо прочего, сварка ПВХ сопряжена с дополнительными ограничениями из-за температурной неустойчивости материала— в частности, экструдер не должен выключаться и вновь включаться в процессе сварки.

Экструзионную сварку целесообразно осуществлять при высоких скоростях экструзии и максимально возможном диаметре выходящей из экструдера расплавленной присадки, так как потери тепла при этом будут меньше, и проводить контактным способом.

Относительная прочность сварных соединений, получаемых при экструзионной сварке, сильно зависит от температуры Тп присадки и квалификации сварщика.

Так, для полиэтилена и поли пропилена при 190 °C < Тп < 220 °C, когда Тп < Тт, с повышением температуры прочность сварного соединения увеличивается до определенного максимального значения.

При 220 °C < Тп < 260 °C, когда Тт < Тп < Тр (где Тр — температура термодеструкции полимера), прочность почти не меняется и имеет максимальное значение. При Тп > Тр прочность сварного соединения падает.

Характер зависимости прочности сварных соединений от сварочного давления при постоянной температуре присадки различен для разных полимеров. Для полиэтилена высокого давления (ПВД) характерен широкий интервал давлений, в котором обеспечивается максимальная прочность. Для полиэтилена низкого давления (ПНД) и ПП при увеличении давления прочность сначала растет до определенного значения, а затем резко падает.

Скорость сварки в интервале 0,1–3,0 м/мин не оказывает значительного влияния на качество сварных соединений. Типы сварных соединений из ПВХ, ПЭ и ПП, выполняемых экструзионной свар кой, их условные изображения и обозначения, диапазон значений толщины деталей, конструктивные элементы и размеры подготавливаемых кромок так же, как и для сварки нагретым газом, установлены ГОСТ 16310–80 «Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры».

Выбор типа сварного шва об условлен, главным образом, толщиной свариваемых материалов, особенностями сварки изделий и условиями их эксплуатации.

Оборудование для экструзионной сварки

Переносное оборудование для данного вида сварки состоит из экструдера и устройства для нагрева воздуха.

Большинство сварочных экстру деров зарубежного производства предназначены для использования с присадочным материалом того же производителя. Отечественные разработки менее требовательны к присадке. Ручной сварочный экструдер в обиходе часто называют экструзионным пистолетом. В роли прутка в некоторых моде лях может выступать узкий отрезок того же материала, из которого изготовлены свариваемые детали. Например, при сварке изделия из полипропиленовых листов в качестве прутка можно применять невостребованный отрезок поли пропилена, но не другого пластика.

В зависимости от типа присадочного материала (пруток или гранулы) в составе экструдера может присутствовать измельчитель (дробилка). Твердый материал нагревается до нужного состояния дольше, и для его подачи нужна конструкция более сложного типа, чем традиционный и простой в эксплуатации шнек. Таким образом, менее сложные и менее дорогие экструдеры в большинстве своем сконструированы для работы с гранулами (рис. 5).

Рис.5. Ручной экструдер

В общем случае конструкция типового экструдера включает, наряду с вышеназванными, следующие узлы и элементы:

- асинхронный электродвигатель;

- «обойму» для питания;

- экструзионную камеру;

- камеру для расплавления;

- трубчатый электронагреватель (ТЭН)

- насадку-сопло (лучше— комплект насадок);

- прямую и боковую рукоятки;

- блок управления с термостатом.

Качественный сварочный экструдер должен иметь блок регулировки с механическим, сенсорным или кнопочным управлением, с помощью которого можно изменять температуру нагрева смеси. Дело в том, что разные пластики плавятся при различной температуре: наименьшая она у ПЭ— 105–130 C (в зависимости от вида и марки), наивысшая у ПВХ— до 220 °C. Остальные популярные промышленные полимеры имеют температуру плавления в пределах 170–200 °C.

Экструдер приводится в действие электромотором. Рубашка экструдера нагревается при по мощи электронагревателя или горячим воздухом. Присадочный материал, подаваемый в экструдер в форме прутка или гранул, нагревается от рубашки экструдера, а также за счет трения о поверхность шнека и рубашку экструдера, перемешивается до состояния однородной расплавленной массы и подается в зону сварки через сварочный башмак.

Термофен нагревает воздух и подает его через сварочный баш мак или через отдельное сопло на свариваемые поверхности, чтобы подогреть их непосредственно перед подачей расплавленного присадочного материала. Нагреватель воздуха может иметь встроенный нагнетатель. Экструдер также может быть рассчитан на внешнюю подачу воздуха от компрессора или пневмосети предприятия. Присадочная масса поступает между свариваемыми поверхностями и придавливается скользящим сварочным башмаком, формируя сварной шов необходимой формы.

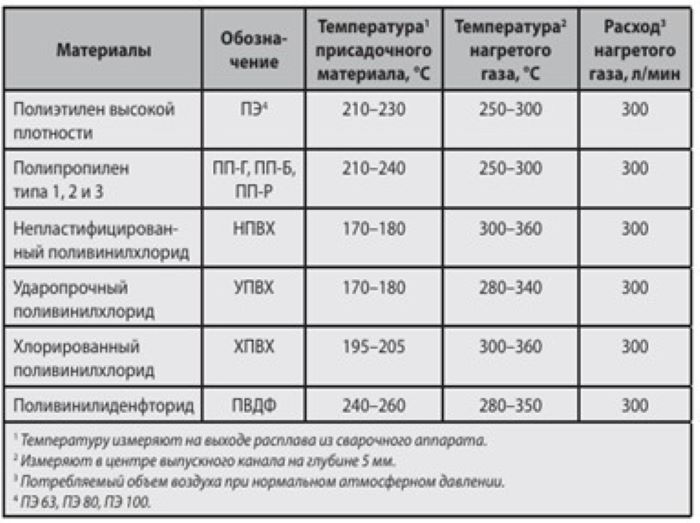

Температура воздуха и расплавленного присадочного материала, подаваемых в зону сварки, регулируется блоком автоматики экструдера и должна соответствовать данным, представленным в табл.1.

Табл.1. Примеры режимов экструзионной сварки для некоторых пластмасс (ГОСТ Р 56155–2014, Приложение Б)

В зависимости от назначения, типа электродвигателя, мощности и производительности экструдеры можно разделить на группы: одни используют для производства ем костей, другие— для сварки листов и пленки.

По принципу работы различают шнековые и бесшнековые экструдеры. Шнековые устройства характерны тем, что присадочный материал расплавляется в специальной камере и выталкивается наружу с помощью винтового конвейера (собственно шнека). В бесшнековых экструдерах присадочная масса выталкивается с помощью твердой, еще не расплавленной части прутка. Такие экструдеры называют также плунжерными. Их производительность меньше, чем у шнековых, при работе с ними невозможно использовать присадочный материал в виде гранул. Вместе с тем, данное оборудование удобно для проведения сварки в труднодоступных местах: на окончании сварочного башмака имеется специальное отверстие, которое дозирует поступление присадочного материала в зону сварки.

Экструзионный вид сварки используется чаще для изделий из полиэтилена низкого давления, полипропилена и других термопластов 1-й группы. Эта группа полимеров отличительна тем, что разница между значениями температуры плавления и термодеструкции примерно пятьдесят градусов.

Таким образом, незначительный перегрев на 30–40 градусов не испортит материал. Термопласты 2-й группы— это ПВДФ и ПВХ. Разница температур вышеуказанных состояний для этих полимеров не большая, что требует строгого соблюдения температурного режима в зоне нагрева.

Форма сварочного башмака

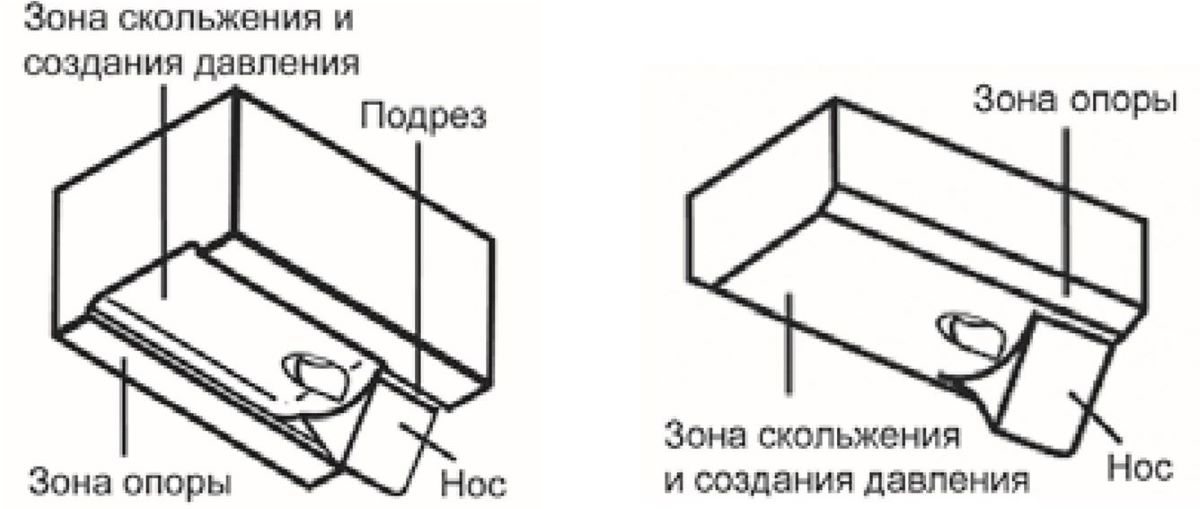

Для изготовления сварочного баш мака используется полимер с высокой температурой плавления и хорошими антиадгезионными свойствами— ПТФЭ (политетрафторэтилен, или фторопласт-4). Сварочный башмак должен изготавливаться с расчетом на определенную форму и размер шва. Чем шире шов, тем длиннее должен быть башмак. Наиболее часто применяемые сварочные башмаки и соответствующие им формы сварного шва показаны на рис. 6–7.

Рис.6. Сварочный башмак V-типа (а) и K-типа (б)

Рис.7. Выполнение сварного шва К-типа

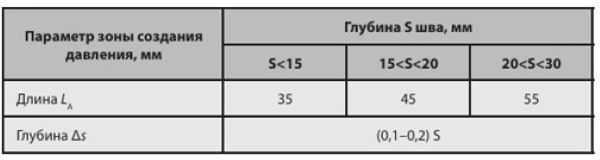

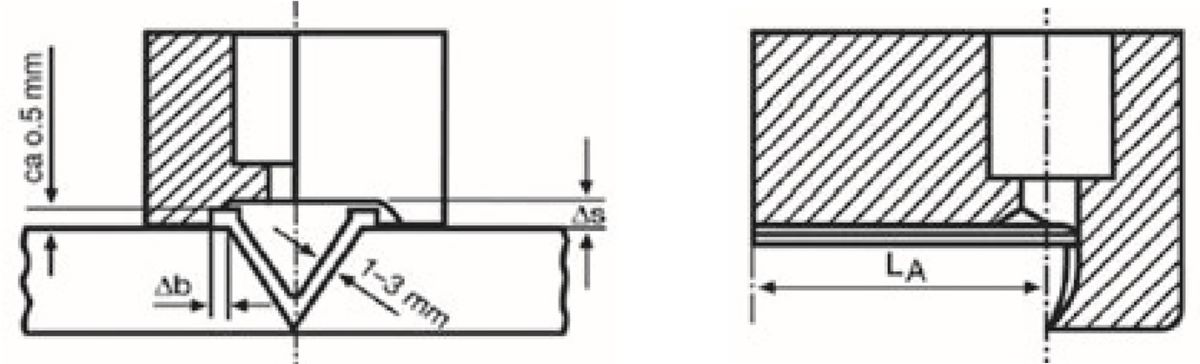

Размеры зон воздействия давления сварочным башмаком (рис. 8) должны соответствовать данным, приведенным в табл. 2, для обеспечения продолжительности создания давления, необходимого для заполнения всего объема шва (особенно корневой зоны), а также для смешивания присадочного материала с материалом свариваемых поверхностей.

Рис.8. Геометрические параметры сварочных башмаков

Расстояние Δb должно быть не менее 0,2 глубины шва, но не менее 3 мм. Подрез должен иметь глубину около 0,5 мм и расширяться к переду. Таким образом, зона опоры не повреждает пластифицированный материал поверхностей свариваемых деталей.

Нос сварочного башмака предотвращает течение присадочного материала в неверном направлении. Кроме того, экструдированная масса, давя на нос башмака, заставляет экструдер продвигаться вперед. Притом, нос сварочного башмака должен повторять форму свариваемых поверхностей, но не должен их касаться. Для обеспечения этого условия между носом и свариваемыми поверхностями должен быть зазор размером 1–3 мм в зависимости от размеров шва. Передние кромки носа и зоны опоры должны быть скруглены.

Зона опоры не позволяет присадочному материалу выдавливаться за пределы сварного шва. Для этого в процессе сварки сварочный баш мак следует прижимать к свариваемым деталям с заметным усилием.

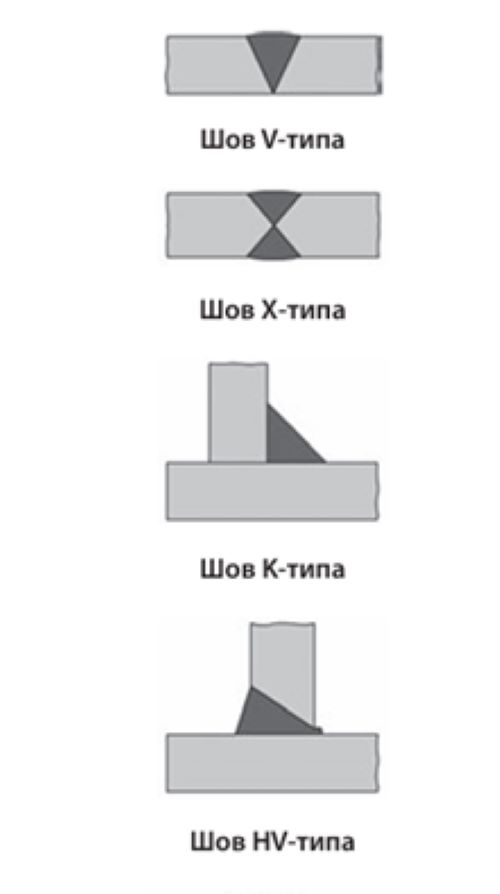

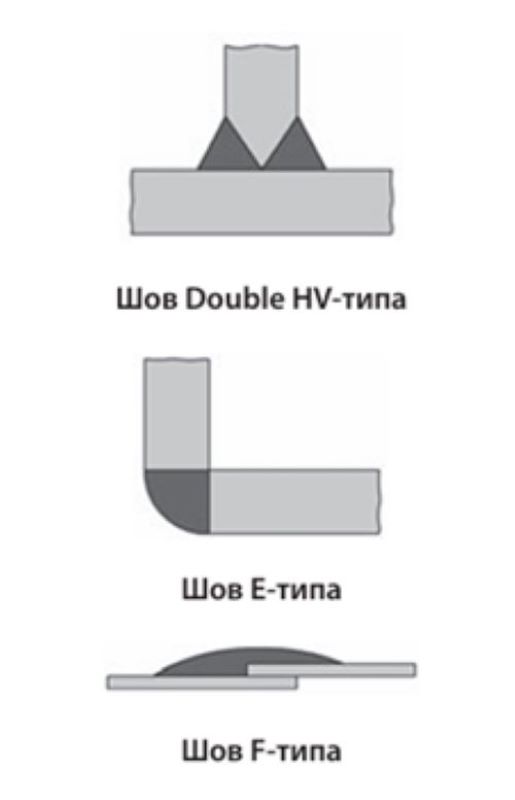

Основные формы экструзионных сварных швов и соединений

Форма и размеры сварных экструзионных соединений, конфигураций экструзионных сварных швов для листов из термопластов толщиной 2–20 мм подробно описаны в ГОСТ 16310–80. Основные типы швов показаны на рис. 9. Сварной шов обычно выполняется за один проход. По возможности следует делать швы двусторонними, так как они уменьшают количество присадочного материала и приводят к более благоприятному распределению напряжений в зоне шва под нагрузкой.

Рис.9. Основные типы сварных швов при экструзионной сварке

Таблица 2. Зависимость размеров зоны создания давления сварочным башмаком от глубины шва

Практические рекомендации

Подготовка зоны сварки

Перед сваркой наиболее распространенного шва V-типа листы не обходимо зафиксировать друг относительно друга, оставив между ними зазор шириной до 2 мм. В этом случае присадочный материал будет немного выдавливаться на противоположную сторону листов, гарантированно проваривая корневой слой.

Подготовка кромок должна производиться непосредственно перед проведением сварки, так как поверхность многих термопластов быстро окисляется на воздухе. Кроме того, даже небольшое загрязнение свариваемых поверхностей может снизить прочность шва. Если после подготовки кромок прошло более 20 минут, следует за ново очистить поверхности и сразу приступать к сварке. Использование растворителей неэффективно, для механической очистки рекомендуется применять скребки.

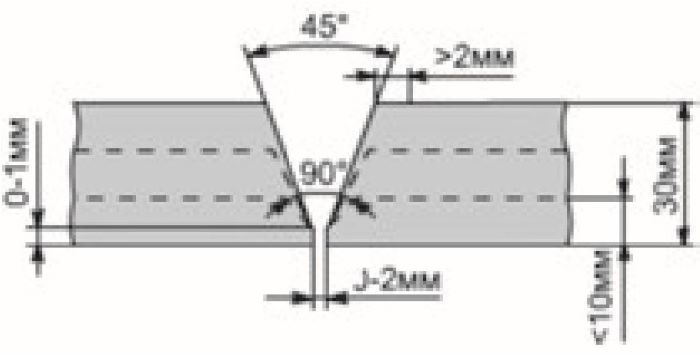

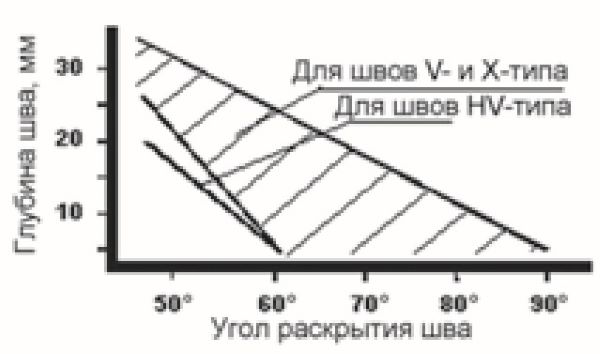

Перед сваркой кромки свариваемых деталей должны быть скошены так, чтобы угол раскрытия шва составлял 45–90° (рис. 10). Меньший угол— для более толстых листов, больший— для тонких листов. Угол раскрытия (рис. 11) должен быть достаточно большим, чтобы материал в вязкотекучем состоянии стабильно заполнил всю зону шва. Ограничение угла раскрытия для более толстых листов вызвано тем, что общая ширина шва, включая зоны перехлеста на его поверхности, была не более 30 мм. В противном случае оператор не сможет прижать сварочный башмак с усилием, гарантирующим, что при садочный материал не будет выступать за зону опоры сварочного башмака. В корневом слое шва не обходимо оставить нескошенные участки толщиной до 1 мм.

Рис.10. Подготовка к сварке шва V-типа

Рис.11. Зависимость угла раскрытия шва при экструзионной сварке от его глубины

В противном случае малейшее изменение скорости продвижения экструдера вызовет неравномерное оплавление корневого слоя горячим воздухом и, как следствие, заметную разницу ширины зазора между свариваемыми листами.

Принимая во внимание, что перехлест «шляпки» шва в обе стороны может составлять до 2 мм, механическую очистку необходимо провести также и на верхней плоскости листов, на расстояние не менее 2 мм от скоса кромок.

Сварка каждого типа шва имеет свои особенности как в подготовке материала, так и в проведении сварки.

Сварочный процесс

Перед началом сварки (на примере аппарата с термофеном и электроподогревом присадочного материала), установив экструдер на подставку, необходимо включить его в сеть питания. Если экструдер оборудован раздельными контроллерами температуры горячего воздуха и присадочного материала, выставите на них значения согласно указанным в инструкции (рис. 12). Начинается нагрев термофена и экструзионной камеры.

Рис.12. Установка температуры присадочного материала и горячего воздуха на экструдере с раздельными контроллерами

Одновременно с этим рекомендуется установить на подставку экран горячего воздуха — приспособление, позволяющее нагреть сварочный башмак воздухом из сопла предварительного нагрева. Башмак необходимо нагреть до начала сварки, иначе он будет оставлять волнистую поверхность сварного шва.

Современные экструдеры оборудованы системой блокировки холодного пуска, контролирующей температуру в экструзионной камере и температуру горячего воздуха. Она не позволит включить привод экструдера, пока температура не достигнет порогового значения. В противном случае можно повредить электромотор, редуктор или шнек экструдера.

После снятия блокировок холодного пуска привод экструдера готов к включению. При первом включении после разогрева не обходимо полностью обновить материал в экструзионной камере, даже если сварка будет про водиться таким же материалом. Старый материал уже подвергался нагреву и получил так называемый термошок, то есть претерпел частичную термодеструкцию. Повторный нагрев снижает прочность материала.

Качество предварительной под готовки зоны сварки определяют следующие параметры:

- температура горячего воздуха;

- форма сопла термофена, которая должна обеспечивать равномерный нагрев всей зоны сварки и как можно меньший захват соседних областей;

- расстояние от этого сопла до нагреваемых поверхностей, которое должно быть около 5 мм;

- скорость продвижения экстру дера вдоль шва, устанавливаемая в требуемом диапазоне регулировкой оборотов шнека и скорости заполнения зоны шва присадочным материалом.

Зная площадь поперечного сечения швов, намечаемых к сварке, можно рассчитать необходимую минимальную и максимальную производительность экструдера.

Рассчитав скорость продвижения экструдера и отрегулировав устройство, можно начинать сварку. Для этого вначале экструдер подносится к зоне сварки и прогревает поверхности горячим воздухом. Затем сварочный башмак прижимается к зоне сварки и включается привод экструдера. При продвижении экструдера вдоль шва необходимо постоянно контролировать угол его наклона (рис. 13) и оптимальное усилие прижима сварочного башмака к зоне сварки.

Таблица 3.Дефекты экструзионной сварки.

Рис.13. Контроль положения экструдера в процессе сварки.

Усилие прижима должно быть достаточно большим, чтобы присадочный материал не выдавливался из-под зон опоры. С другой стороны, чрезмерное усилие прижима может остановить движение экструдера и заставить присадочный материал течь через зазор в корневом слое. При очень медленном движении экструдера вдоль зоны сварки избыточное количество присадочного материала выдавливается с задней стороны сварочного башмака, и сформированный готовый шов имеет слишком выпуклую форму. По мимо повышенного расхода присадочного материала это приводит к большим перепадам температур между наружными и внутренними слоями шва и, как следствие, к внутренним напряжениям, в крайнем случае— к растрескиванию внутренних слоев.

Внутренние и внешние трещины, как и разница в толщине стенки, отрицательно влияют на прочность сварного шва. В сварном шве всегда присутствует не которая неоднородность материала, уменьшающая его прочность. Поскольку швы в большинстве случаев не подвергают финишной обработке, неоднородность материала обычно видна на их поверхности.

При разнице в толщине свариваемых деталей свыше 1 мм ГОСТ 16310–80 рекомендует, чтобы на более толстой детали был сделан скос с одной или двух сторон до толщины более тонкой детали. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Размеры несущих и ленточных швов следует выбирать так, чтобы сечение шва было достаточным для свободного распределения нагрузки. При этом следует пред почитать стыковые соединения. Следует избегать группировки сварных швов— пересекающиеся швы недопустимы. Требования к качеству соединений, выполненных экструзионной сваркой, и описание возможных дефектов приведены в таблице 5 ГОСТ Р 54792–2011 (см. табл. 3).

Подводя итог, можно констатировать, что экструзионная сварка прочно занимает и постоянно расширяет свои позиции в ряду наиболее распространенных способов сварки изделий из термопластов и имеет отличные перспективы развития. Непрерывно совершенствуются модели экструзионных аппаратов, представленные на российском рынке, вводятся в широкое применение новые виды пластмасс, усложняются свариваемые конструкции (рис. 14), увеличивается число учебных центров, где сварщики могут получить со ответствующие навыки.

Рис.14. Примеры выполнения экструзионной сварки.